WMSが当社倉庫で実際に運用されている様子を写真で紹介いたします。

入庫システム

「入庫情報」をWMSに登録することで、入庫情報に基づいた実際の入庫数の検証を行うことが可能です。

バーコードのスキャンによって情報が入力されるため手入力作業が無く、ミスの発生を未然に防ぎます。

貨物情報をスキャン |

伝票が読み取り難い方向でも |

狭い場所でも容易に読み取れます |

※ハンディターミナルに入力する作業者別のログインIDにより「誰が、いつ」作業したかが記録されます。

※作業済みの入庫伝票をスキャンするとその場で作業履歴を把握できるので2重作業が防止出来ます。

※入庫の信頼度を高めることによって出庫や梱包作業の正確性がより高くなり作業効率を向上させます。

無線LANシステム

倉庫内に設置した無線LANによりスキャンした情報をリアルタイムにWMSに送信します。

リアルタイムな情報処理により、お客様への情報提供のスピードアップを実現しています。

バーコードリーダーでスキャン=送信 |

無線LANのアンテナ |

アンテナは各スパンに設置されています |

※無線LANに接続する機器の個別IDを識別して通信する堅固なセキュリティを構築していますので情報漏洩対策も万全です。

※作業員は情報を転送する為に事務所に戻る必要が無いので作業を効率的に行う事ができます。

格納・フリーロケーション管理

バーコードによるロケーション管理で転記ミスを排除し、作業者の錬度に頼らない正確な在庫管理を実現しました。

格納された貨物の情報はリアルタイムでWMSに送信され、在庫情報としてご利用いただくことが可能です。

ラックを使ってのロケーション管理 |

貨物を格納します |

ロケーション番号を読み込み |

出庫システム

「出荷指示情報」をWMSに登録しスキャン結果と照合する事により正確な出荷を実現しています。

人為的なミスによる過不足・誤出荷などの出荷トラブルを排除しています。

出庫貨物もバーコードで管理 |

出荷指示情報と貨物を照会します |

大型の貨物にもバーコードつきラベルを貼付 |

※複数の種類の貨物が一緒に出荷される場合でも、作業員は出荷予定貨物を次々にスキャンするだけ。

種類ごとの合計や出荷予定数との照合はWMS側で行います。作業員が計算することは無く計算ミスや数え間違えなどがありません。

梱包システム

梱包する貨物のチェックと梱包明細の作成には従来多くの手間と時間がかかっていました。

PDAを利用した梱包システムにより、大幅な省力化と人為的なミスの排除を実現しました。

PDAに無線で梱包情報をダウンロード |

梱包貨物をスキャンして照合 |

スキャンした情報をWMSへ送信 |

PDAに無線で梱包情報をダウンロード |

梱包貨物をスキャンして照合 |

スキャンした情報をWMSへ送信 |

検量システム

梱包した貨物を検量すると同時にQRコード付きの「検量ラベル」を発行します。

検量データがWMSと連携することにより「Packing List」が自動発行されます。

手前の台は秤(はかり)です |

梱包貨物の検量情報を登録します |

二次元バーコード付きの検量ラベルを発行 |

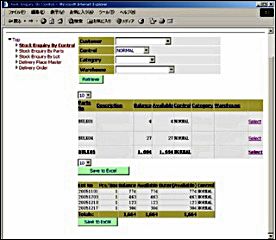

各種管理画面と帳票(参考)

お客様のシステムとの本格的なEDIから、Webを利用した情報のご提供など多彩なメニューをご用意しています。

バーコードを利用したオペレーションと無線LANによるリアルタイムな情報更新で、正確・タイムリーな情報を提供いたします。

帳票類のレイアウトもカスタマイズが可能です。

入庫作業進捗の確認 |

入庫作業の履歴を確認 |

ロケーション未格納貨物の確認 |

| ※「入庫作業が完了したか」「貨物がロケーションに格納されたか」「入庫情報を送信したか」など入庫作業全体の進捗がリアルタイムに確認可能です。 |

||

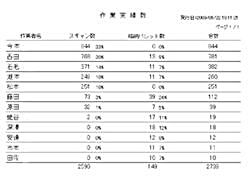

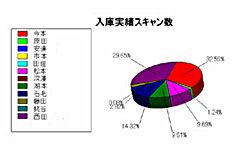

作業実績表1(作業日報) |

作業実績表2(作業日報) |

オプションでWebによる情報提供も可能です |

| ※各作業員の作業実績がリアルタイムに確認可能です。 |

||